Applications de l'acier au silicium ultra-mince (0,1-0,2 mm) dans le domaine des robots humanoïdes

Applications de l'acier au silicium ultra-mince (0,1-0,2 mm) dans le domaine des robots humanoïdes

Dec 26, 2025

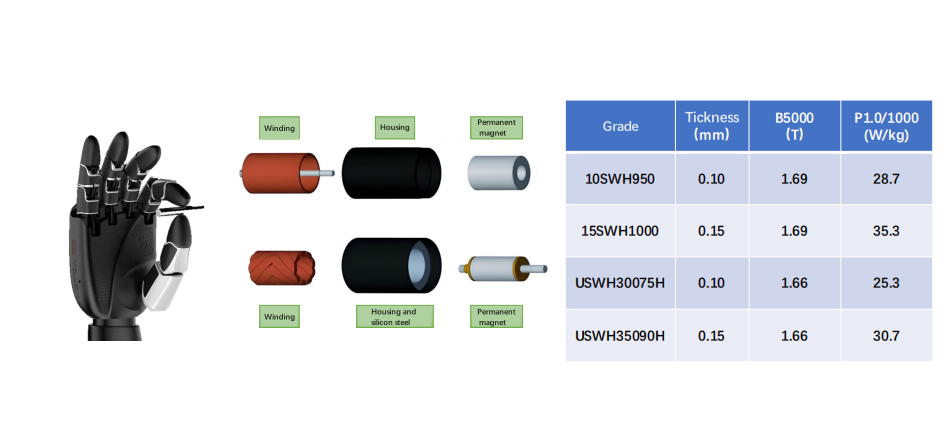

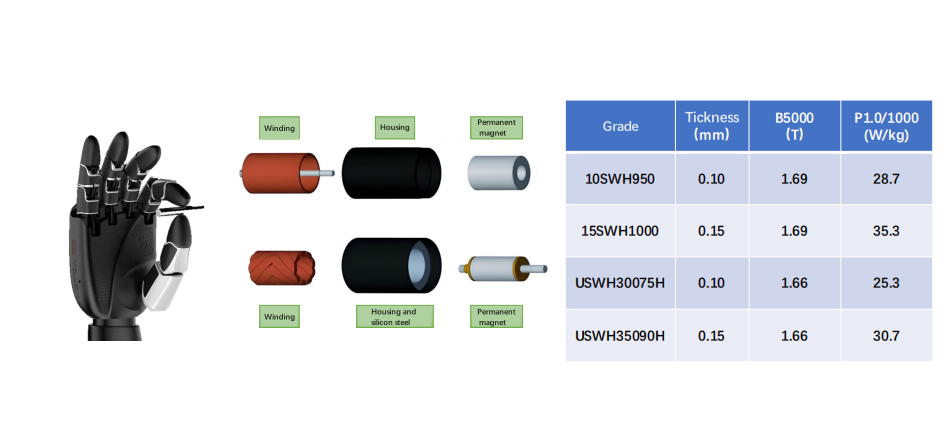

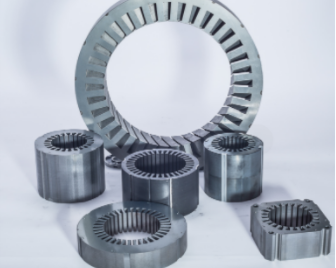

Acier au silicium ultra-mince (0,1-0,2 mm) est un matériau clé qui pousse la technologie robotique vers des performances et une précision élevées, et est indispensable, notamment dans les systèmes robotiques avancés qui nécessitent une densité de puissance élevée, une réponse rapide et un positionnement précis. L'acier au silicium ultra-mince est principalement utilisé dans les applications suivantes : composants essentiels des robots, ce qui en fait un matériau idéal pour leur « cœur puissant ». Moteurs articulaires : Les mouvements des différentes articulations d’un robot humanoïde, comme le cou, la taille et les doigts, sont assurés par des moteurs articulaires qui leur confèrent puissance et précision. Un seul robot humanoïde peut contenir jusqu’à 50 moteurs. Fabriqués en acier au silicium ultra-mince, ces moteurs sont capables de développer un couple important dans un volume très réduit et d’atteindre des temps de réponse de l’ordre de la milliseconde, ce qui confère au robot des mouvements plus souples et plus naturels. Mains de précision et moteurs sans noyau : Les mains de précision des robots nécessitent des moteurs plus précis, tels que les moteurs sans noyau et les moteurs de couple sans carter. L’acier au silicium ultra-mince répond aux exigences de fabrication des moteurs sans noyau pour mains de précision, d’une épaisseur de seulement 6 millimètres, et constitue la base d’une manipulation fine des doigts. Les performances supérieures de l'acier au silicium ultra-mince proviennent des avantages fondamentaux de ses propriétés physiques : Minimiser les pertes de fer : Acier au silicium Les tôles subissent des pertes d'énergie (pertes fer) dues aux courants de Foucault dans les champs magnétiques alternatifs, qui sont dissipées sous forme de chaleur. Ces pertes sont proportionnelles au carré de l'épaisseur de la tôle. En réduisant l'épaisseur des tôles d'acier au silicium de 0,35 mm ou 0,5 mm (valeurs traditionnelles) à 0,1 mm ou 0,2 mm, on obtient des aciers au silicium ultra-minces, ce qui réduit considérablement les pertes fer. Obtention d'une densité de puissance élevée et miniaturisation : L'utilisation d'acier au silicium ultra-mince permet la fabrication de moteurs plus petits et plus légers, à puissance égale. Ceci est crucial pour les articulations robotiques où l'espace est extrêmement limité, contribuant directement à leur miniaturisation et à la réduction de leur poids. Acier Shunge Nous proposons désormais de l'acier au silicium ultra-mince (0,1 à 0,2 mm d'épaisseur), offrant ainsi des solutions de matériaux aux fabricants de robots haute performance. Pour en savoir plus, n'hésitez pas à nous contacter.

LIRE LA SUITE

Applications de l'acier au silicium ultra-mince (0,1-0,2 mm) dans le domaine des robots humanoïdes

Applications de l'acier au silicium ultra-mince (0,1-0,2 mm) dans le domaine des robots humanoïdes

Quel impact le poinçonnage des tôles d'acier a-t-il sur les performances du moteur ?

Quel impact le poinçonnage des tôles d'acier a-t-il sur les performances du moteur ?