L'acier au silicium est-il solide ?

Oct 27, 2025

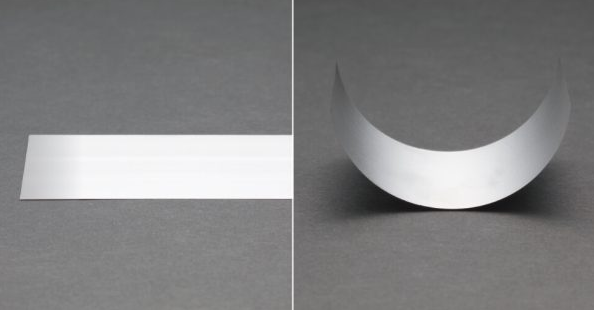

Concernant « Est acier au silicium En termes simples, la « forte » de l'acier au silicium se reflète davantage dans ses propriétés électromagnétiques que dans sa résistance mécanique aux chocs, telle que nous l'entendons habituellement. En tant que matériau fonctionnel, sa résistance mécanique est suffisante pour répondre aux exigences de transformation et d'utilisation de son usage spécifique, mais elle n'est pas au cœur de sa conception. Le degré « fort » de l'acier au silicium dans différentes dimensions :Résistance mécanique (traction et résistance aux chocs) : En termes de résistance à la traction et aux chocs, l'acier au silicium présente des performances moyennement faibles. Sa résistance à la traction se situe généralement entre 370 et 540 MPa, ce qui est supérieur à celui des plastiques ordinaires, mais bien inférieur à celui des aciers de construction spécialisés (tels que acier à haute résistance, qui peut atteindre plus de 1000 MPa). Performances électromagnétiques (pertes fer, induction magnétique) : En termes de pertes fer et d'induction magnétique, l'acier au silicium présente des performances exceptionnelles et extrêmement robustes, ce qui constitue son principal atout. Une faible perte fer se traduit par un rendement énergétique élevé et une production de chaleur réduite. Une induction magnétique élevée permet de réduire la taille et le poids des équipements électriques. Performances du procédé (adaptabilité à l'emboutissage, au cisaillement et autres traitements) : À cet égard, l'acier au silicium se comporte plutôt bien. Il présente une certaine plasticité, une certaine ténacité et une certaine planéité de surface, ce qui lui permet de répondre aux exigences de l'emboutissage, du cisaillement et laminage des noyaux de moteurs et de transformateurs. Une compréhension approfondie de la « force » de l'acier au siliciumD'après les informations ci-dessus, on peut voir que pour évaluer si l'acier au silicium est « résistant », il est nécessaire de combiner des scénarios spécifiques.L'avantage principal réside dans le rendement élevé et les économies d'énergie de ses performances électromagnétiques : la force de l'acier au silicium réside principalement dans ses propriétés magnétiques douces. Dans un champ magnétique alternatif, il doit être facilement magnétisé et démagnétisé, tandis que sa consommation d'énergie (pertes fer) doit être la plus faible possible. Ceci est directement lié au rendement des transformateurs et des moteurs. Selon les statistiques, la modernisation des transformateurs existants avec de l'acier au silicium haut de gamme permet d'économiser presque autant d'électricité par an que la production d'électricité de la centrale des Trois-Gorges, ce qui témoigne de son importante contribution aux économies d'énergie. La résistance mécanique repose sur le principe de conformité aux exigences de traitement et d'utilisation : la résistance mécanique de l'acier au silicium remplit pleinement sa fonction. Une résistance ou une dureté excessive peut entraîner des difficultés de découpage et une usure rapide de l'outil. Cependant, une résistance trop faible peut compromettre la stabilité structurelle du noyau dans un moteur à grande vitesse. Par conséquent, sa résistance est contrôlée dans une plage appropriée, capable de résister à la force électromagnétique, à la force centrifuge et à la pression d'empilage, tout en facilitant l'emboutissage à grande échelle et de haute précision. Le point faible à noter : bien que sa résistance globale soit suffisante, l'acier au silicium, en particulier l'acier au silicium laminé à froid, est relativement sensible aux contraintes de traitement. Le cisaillement, la flexion et d'autres traitements peuvent générer des contraintes et des déformations à l'intérieur du matériau, ce qui peut dégrader ses propriétés magnétiques dans une certaine mesure. Par conséquent, dans certaines situations exigeant des performances extrêmement élevées, un recuit du noyau de fer complet peut être nécessaire pour éliminer ces contraintes et restaurer ses meilleures performances électromagnétiques.

LIRE LA SUITE

Sélection de l'acier

Sélection de l'acier

Bobines en acier au silicium conformes à la norme ASTM fournissant l'énergie de noyau aux équipements électriques à haut rendement

Bobines en acier au silicium conformes à la norme ASTM fournissant l'énergie de noyau aux équipements électriques à haut rendement

L'acier au silicium laminé à faible perte de fer utilisé dans les moteurs permet aux véhicules à énergies nouvelles de réaliser un bond en avant en termes de performances.

L'acier au silicium laminé à faible perte de fer utilisé dans les moteurs permet aux véhicules à énergies nouvelles de réaliser un bond en avant en termes de performances.

Scénarios d'application de l'acier au silicium pour les véhicules à énergies nouvelles

Scénarios d'application de l'acier au silicium pour les véhicules à énergies nouvelles

Quels sont les avantages de l'utilisation d'acier au silicium ultra-mince dans les noyaux axiaux ?

Quels sont les avantages de l'utilisation d'acier au silicium ultra-mince dans les noyaux axiaux ?

Dans quels domaines utilise-t-on l'acier au silicium ultra-mince (0,1 à 0,2 mm) ?

Dans quels domaines utilise-t-on l'acier au silicium ultra-mince (0,1 à 0,2 mm) ?

Quels sont les avantages de l'acier au silicium ultra-mince (0,1-0,2 mm) ?

Quels sont les avantages de l'acier au silicium ultra-mince (0,1-0,2 mm) ?

Pourquoi rechercher l'acier au silicium « ultra-mince » ?

Pourquoi rechercher l'acier au silicium « ultra-mince » ?